日期:2026-02-09 浏览量:7次

INA 滚动块作为精密直线运动部件,广泛应用于自动化、机床、重载输送等场景,其安装精度直接决定运动精度、使用寿命,维护的规范性则影响设备运行稳定性,以下从安装前准备、现场安装、运行维护、故障预防四大维度,梳理全流程核心注意细节,覆盖通用型与重载型 INA 滚动块的共性要求及特殊要点。

一、安装前准备:基础把控,规避源头误差

部件与辅材检查

核对 INA 滚动块型号、规格与设计图纸一致,检查滚动块外观无磕碰、滚道无划痕 / 锈蚀 / 杂质,密封圈 / 润滑脂无脱落、泄漏;配套的导轨、安装螺栓需为原厂推荐规格,螺栓精度(如 8.8/10.9 级)、防松配件(弹垫、防松胶)齐全且无破损。

注:INA 滚动块多为预润滑出厂,安装前禁止随意拆卸密封圈,避免润滑脂流失和杂质进入。

安装面精度处理

滚动块适配的导轨安装面、设备基座贴合面,需保证平面度≤0.02mm/m、垂直度≤0.03mm/m,表面粗糙度 Ra≤1.6μm;用刮刀、砂纸清除安装面的毛刺、飞边、油污,可用无水乙醇或丙酮擦拭,确保表面干燥无残留。

工具与环境要求

选用扭矩扳手、内六角套筒、平行度检测仪等高精度工具,禁止使用锤子直接敲击滚动块;安装环境保持清洁(建议无尘 / 少尘),避免铁屑、粉尘、冷却液等杂质落入滚道,若在加工现场安装,需对未安装的滚动块做临时防护。

温湿度适配

安装环境温度控制在 15~25℃,避免在高温、高湿或温差骤变环境下安装;若滚动块与导轨存在温度差,需待二者温度一致后再操作,防止因热胀冷缩导致安装间隙偏差。

二、现场安装:精准操作,控制间隙与受力

(一)通用安装步骤核心细节

导轨定位与固定

先将导轨轻放于设备基座安装面,用定位销初步定位,先拧松所有安装螺栓,用平行度检测仪校正导轨的直线度、平行度,校正合格后,按 “从中间向两端” 的顺序分次拧紧螺栓(首次拧至额定扭矩的 50%,二次拧至 80%,三次拧至 100%),避免局部应力导致导轨变形。

滚动块装配

将 INA 滚动块平稳套入导轨,装配时禁止用力推、拉或敲击滚动块,避免滚道与滚动体(滚珠 / 滚柱)产生冲击损伤;若为多滚动块配套使用,需保证各滚动块在导轨上的间距均匀,且同步装配,防止单块受力不均。

间隙与预紧确认

INA 滚动块分间隙型、预紧型(不同预紧等级如 C0/C1/C2),按设计要求确认预紧值,禁止随意调整;装配后用手推动滚动块,感觉运动平稳、无卡滞、无明显间隙,且推力均匀,无突然卡顿现象。

辅助部件安装

安装刮屑板、防尘罩等防护部件时,需保证与滚动块无干涉,刮屑板与导轨贴合紧密但不产生摩擦;若需安装润滑油嘴,需保证油嘴朝向合理,与润滑管路连接密封无泄漏。

(二)特殊工况安装要点

重载型 INA 滚动块:配套使用加强型安装螺栓,必要时在螺栓孔处增加定位衬套,防止安装后导轨偏移;装配后可做空载试运,检查滚动块受力是否均匀。

多导轨并联安装:保证各导轨的等高性、平行度,误差≤0.01mm/m,避免滚动块在运动中产生偏载。

垂直安装 / 倒挂安装:需提前安装防坠落装置(如定位卡环、防掉螺栓),滚动块装配后先做防坠测试,再进行后续调试。

三、运行维护:定期巡检,保障长效稳定

(一)润滑管理:核心维护要点

润滑脂补充

INA 滚动块原厂填充的润滑脂(多为锂基脂、聚脲脂)适用于常规工况,首次润滑周期按设备运行工况确定:常规清洁工况(每天运行 8h)每 6 个月补充一次;粉尘 / 冷却液接触工况每 3 个月补充一次;重载 / 高速工况(线速度>5m/s)每 1~2 个月补充一次。

补充时需选用 INA 原厂推荐的润滑脂型号(禁止混合不同类型、不同品牌润滑脂),通过油嘴缓慢注入,直至有少量新润滑脂从密封圈处溢出,确保滚道充分润滑,注入后空载运行 5~10 分钟,使润滑脂均匀分布。

润滑脂更换

设备运行 1~2 年或滚动块累计运行 10000h 后,需彻底更换润滑脂;更换前用无水乙醇清洗滚道内部残留润滑脂和杂质,待干燥后再注入新润滑脂,更换后做好密封,防止杂质进入。

(二)日常巡检与清洁

每日巡检:检查滚动块运行时无异常异响(如金属摩擦声、卡滞声)、无明显温升(运行温度≤环境温度 + 40℃,最高不超过 70℃),防护部件无脱落、破损,导轨表面无铁屑、粉尘、冷却液残留。

定期清洁:每周用毛刷、无尘布清除导轨和滚动块表面的杂质,若接触冷却液、切削液,需用清水冲洗后擦干,及时补充润滑脂;禁止用高压水枪直接冲洗滚动块密封部位,避免润滑脂流失和杂质侵入。

精度检测:每月用检测仪检查滚动块的运动精度、间隙,若发现间隙变大、运动卡顿,及时停机排查;每季度检测导轨安装螺栓的扭矩,防止螺栓松动导致精度偏差。

(三)运行工况管控

避免滚动块在超载荷、超高速、超高温工况下运行,严禁超过 INA 原厂规定的额定动载荷、额定静载荷和最高线速度。

若设备需频繁启停、换向,需适当缩短润滑周期,检查滚动体与滚道的接触状态,防止疲劳损伤。

若现场存在腐蚀性介质(如酸碱、水汽),需更换耐腐蚀型密封圈,增加防护罩,缩短清洁和润滑周期。

四、故障预防与常见问题处理

(一)核心故障预防要点

防止硬颗粒杂质进入滚道:这是导致 INA 滚动块早期磨损、精度下降的主要原因,需保证防护部件完好,现场做好防尘、防屑措施。

避免偏载和冲击载荷:安装时保证精度,运行中防止工件卡滞、设备碰撞,若存在冲击载荷,可增加缓冲装置。

杜绝润滑不良:禁止在无润滑、润滑脂失效的情况下运行,定期检查润滑脂状态,若发现润滑脂干结、发黑、有杂质,及时更换。

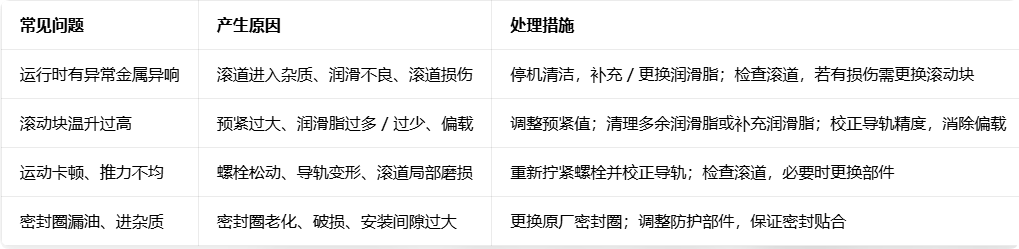

(二)常见问题及处理措施

五、拆卸与存放注意细节

拆卸:拆卸滚动块时,用专用工具平稳取出,禁止硬撬、敲击;拆卸后用无尘布包裹滚动块,做好标识,避免与其他部件混放。

存放:未使用的 INA 滚动块需保留原厂包装,存放于干燥、通风、常温环境(相对湿度≤60%,无腐蚀性介质),避免阳光直射、重压;存放周期超过 6 个月,需定期检查外观,补充润滑脂,防止锈蚀。

返修:若滚动块出现精度下降、磨损等问题,建议返厂维修或更换原厂配件,禁止自行拆卸、打磨滚道和滚动体。